Как выбрать сверло: базовые принципы

Для сверления дерева, стали, чугуна, цветных металлов очень важно правильно подобрать соответствующую оснастку. Сверла, предназначенные для работы с мягкими материалами, не справятся с твердыми либо будут быстро изнашиваться. Какие процессы происходят во время сверления, что такое "геометрия сверла" и что важно учитывать при выборе - обо всем расскажем по порядку.

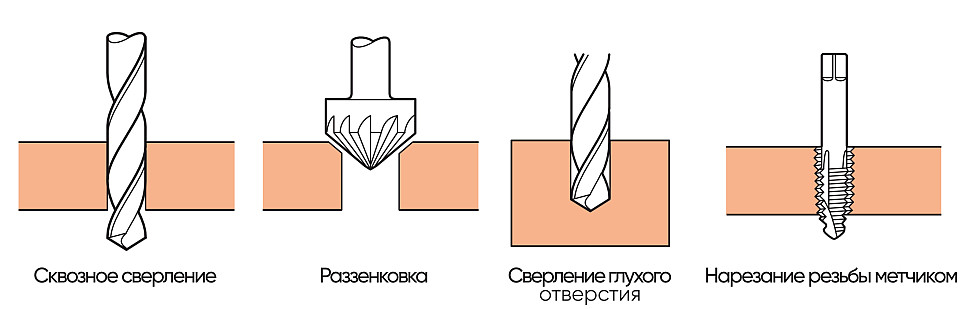

Что такое сверление?

Сверление - это процесс создания сквозных и глухих отверстий, включающий в себя последующие операции, такие как нарезание резьбы метчиком и раззентовка. Используемые электроинструменты могут быть как ручными (с возможностью перемещения), так и стационарными дрелями. Дрели должны иметь соответствующую технологическую оснастку и зажимные устройства.

Базовые принципы

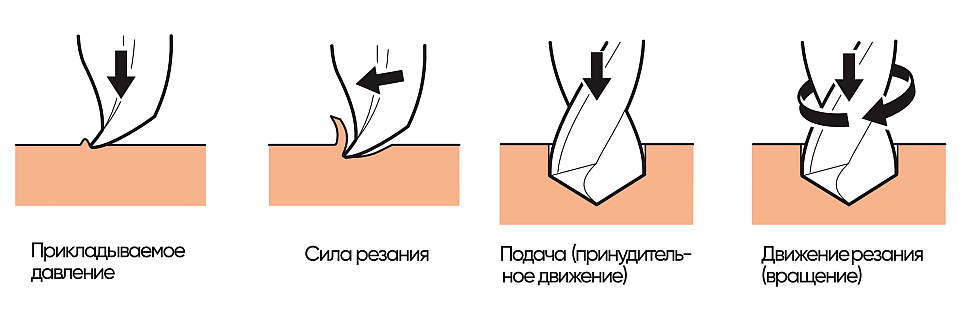

Какие процессы происходят во время сверления?

Сверление возникает в процессе давления подачи (движения подачи) и вращательного движения (движения резания). В результате давления режущая кромка сверла проникает в материал. За счет вращательного движения сверло продвигается дальше в материал, а стружка удаляется благодаря геометрической форме спирали.

Обязательное условие для сверления

Для успешного сверления необходимо знать характерные свойства обрабатываемого материала.

В каких материалах можно сверлить отверстия?

Сверлить отверстия можно в таких материалах как древесина, пластмасса, минеральные вещества, металл, композитные материалы.

Все материалы можно сверлить на одинаковой скорости?

Нет. Скорость будет зависеть от материала.

Особенности свойств наиболее важных материалов

Природные материалы, такие как древесина, обладают характерной неравномерной текстурой. Внутри одной и той же детали могут быть более мягкие и более твердые зоны, а также присутствует направленная структура волокон. Есть возможность выбора различных типов древесины с более низкой или высокой плотностью.

Природный камень обычно имеет однородную структуру, в то время как искусственный камень, например бетон, имеет неравномерную структуру и твердость. В его состав входят мягкие заполнители и твердый щебень. И природный камень, и искусственный камень могут быть как мягкими, так и чрезвычайно твердыми.

Металл обладает однородной текстурой. По этой причине для каждого типа металла определена прочность на растяжение. Кроме того, различают типы твердых и мягких, хрупких и жестких металлов. Существуют металлы с твердыми поверхностями (к ним относят прокатную плену или прокатную окалину).

Сверла

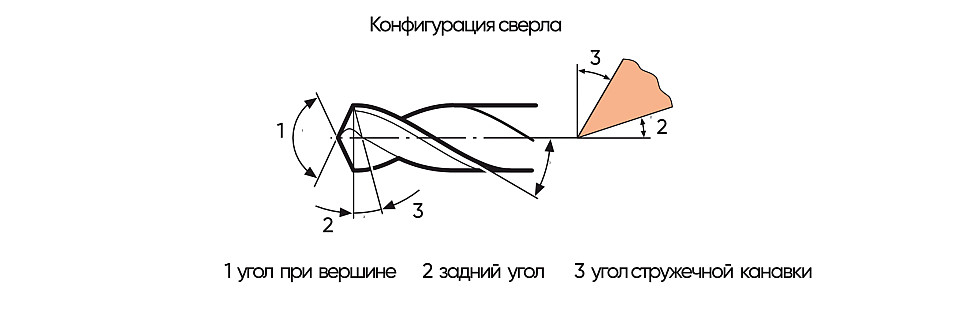

Что такое "геометрия сверла" и на что она оказывает влияние?

Геометрией сверла принято называть ряд характеристик, таких как положение и число режущих кромок, канавок режущего инструмента и используемых углов. Также геометрию сверла и ее влияние на сверление можно охарактеризовать следующими основными понятиями.

Угол при вершине

Чтобы сверло имело возможность центрироваться в обрабатываемой детали, в спиральном сверле необходим угол при вершине. Чем больше угол при вершине в сверле с заданным диаметром, тем короче будут режущие кромки. Это связано с тем, что при уменьшении длины режущих кромок также уменьшается необходимое прижимное усилие и улучшается точность направления сверла. Чем меньше значение угла при вершине на сверле с определенным диаметром, тем больше длина его режущих кромок.

При увеличении длины режущей кромки усложняется точность направления сверла и увеличивается необходимое прижимное усилие. Значение стандартного угла при вершине составляет 118 ° (универсальный угол для относительно мягких материалов) и 135 ° (для более твердых материалов). Другие значения углов при вершине обладают скорее отрицательными свойствами и применяются только в особых случаях.

Задний угол

Задний угол способствует проникновению режущей кромки в обрабатываемую деталь. При отсутствии заднего угла режущая кромка будет скользить по поверхности детали, не проникая в нее. Задний угол создается путем шлифования задней поверхности режущих кромок.

Если значение заднего угла сделать слишком большим (слишком сильно сошлифовать заднюю поверхность режущих кромок), то под нагрузкой это приведет к преждевременному изнашиванию или даже вырыванию режущей кромки.

Кроме того, есть дополнительная опасность в том, что режущая кромка начнет застревать в материале за счет низкого сопротивления резанию.

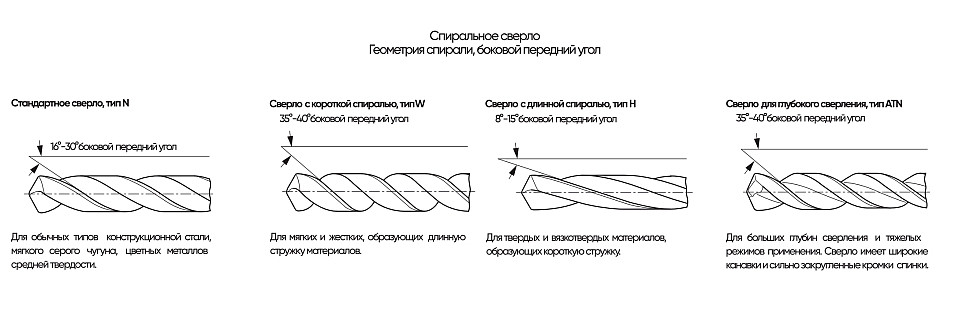

Передний угол

Рабочий угол в передней плоскости режущего инструмента (боковой передний угол) спирали определяет угол стружечной канавки режущей кромки сверла. Передний угол (или угол стружечной канавки) имеет важное влияние на процесс формирования и удаления стружки. По этой причине угол нужно выбирать в соответствии со свойствами материала, подлежащего обработке. Наиболее важные типы угла принято обозначать символами N, Н, W, ATN.

Тип N имеет боковой передний угол в диапазоне от 19° до 20°. Такой угол считается стандартным для стали.

Тип W имеет боковой передний угол в диапазоне от 27° до 45°. Применяется для мягких типов металла (создающих длинную стружку), таких как медь и алюминий.

Тип Н имеет боковой передний угол в диапазоне от 10° до 19°, рекомендованный для хрупких типов металла (таких как латунь).

Тип ATN имеет боковой передний угол в диапазоне от 35° до 40° и оснащается дополнительными стружечными канавками. Применяется для сверления глубоких отверстий.

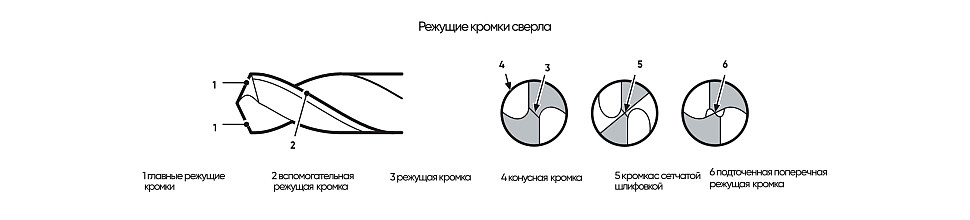

Главная режущая кромка

Непосредственно на сам процесс сверления влияет главная режущая кромка. Сверло спиральной формы всегда имеет две главные режущие кромки, связанные между собой поперечной режущей кромкой.

Поперечная режущая кромка

В середине вершины сверла находится поперечная режущая кромка. Она не имеет непосредственного влияния на процесс резания. Оказывает давление на обрабатываемую деталь, вызывает трение и препятствует процессу сверления.

С помощью соответствующих процедур шлифования (которые являются довольно дорогостоящими) можно сократить длину поперечной режущей кромки. В результате получается так называемая подточенная поперечная режущая кромка, которая вместе с кромкой с сетчатой шлифовкой приводит к сокращению фрикционных сил и сокращению необходимого давления подачи. Кроме того, в обрабатываемой детали это приводит к значительному улучшению центрирования вершины сверла.

Вспомогательная режущая кромка

Вспомогательную режущую кромку еще называют фаской и задней гранью. Канавки режущего инструмента снабжаются двумя фасками.

Они являются очень острыми и способствуют дополнительной обработке резанием боковых стенок высверленного отверстия. От их конструкции в большей степени будет зависеть качество стенки вокруг высверленного отверстия. Кроме того, иногда сверла для древесины могут вообще не иметь фасок. Это способствует улучшению точности направления сверла.

Основные критерии при выборе сверла

Помимо геометрии сверла, к наиболее важными критериям выбора относятся материал сверла, его поверхностная структура и технологические приемы.

Материал сверла

Инструментальная сталь

Для сверления древесины рекомендуются сверла из инструментальной стали (хромованадиевые или CV сверла). Они легко подвергаются затачиванию. Не должны использоваться для сверления металла.

Быстрорежущая сталь (HSS)

В процессе увеличения доли хрома и кобальта улучшается твердость и высокотемпературная стабильность (термостойкость) сверл.

Для твердых сплавов и вязких металлов (коррозионно-стойких типов стали) рекомендуются специальные легированные кобальтом сверла.

Твердые сплавы

Представляют собой искусственно созданные металлы (с высоким содержанием вольфрама и кобальта), производимые в процесса спекания, который делает их чрезвычайно твердыми и хрупкими. Поэтому они используются только для режущих кромок сверла.

Сверла, оснащенные твердосплавными режущими пластинами рекомендуется использовать на ручных машинах для обработки неметаллических материалов - керамики, стеклянных и армированных стекловолокном пластмасс.

Их особые свойства оптимизированы путем использования соответствующей геометрии режущих кромок сверла в соответствии с обрабатываемым материалом.

Поверхность сверла

Без покрытия

Если сверло не имеет покрытия, то на его качество прямое влияние будет оказывать чистовая обработка поверхности. Чем более гладкая поверхность, тем меньше трение.

Оксидное покрытие

Применение твердого оксидного слоя способно существенно уменьшить трение.

Покрытие из нитрита титана

Покрытие из нитрита титана позволяет добиться такого же эффекта, как и в процессе применения оксидного покрытия. Способствует превосходному уменьшению трения благодаря свойствам нитрита титана. При сверлении алюминиевых материалов рекомендуется использовать охлаждение.

Влияние способа производства на качество сверла

Шарошечные сверла

Такие сверла создаются без использования процесса резания (относительно дешевый способ производства). Обладают очень высокой упругостью. Качество сверления, срок эксплуатации и скорость работы соответствуют цене.

Фрезерованные сверла

В процессе производства таких сверл стружечные канавки фрезеруются из заготовки, далее полируются кромки. Это способ производства, обеспечивающий создание сверл среднего качества. В глубоких отверстиях удаление стружки не оптимально из-за грубо отфрезерованной поверхности стружечных канавок.

Шлифованные сверла

Такие сверла вытачивают из заготовки, благодаря чему получается достичь превосходного качества поверхности. В результате получается изделие с отлично выдержанными размерами, обеспечивающее высокую точность вращения. Шлифованные сверла отличаются легким удалением стружки, длительным сроком эксплуатации и высокой скоростью выполнения работ.

В данной статье мы рассмотрели важные факторы, которые необходимо учитывать в процессе выбора сверла. Подобрать нужную оснастку и оформить заказ вы можете на данном сайте. Наши специалисты открыты для общения и всегда готовы ответить на интересующие вопросы.